- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

-

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

Menu Web

- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

Pesquisa De Produtos

Língua

Sair Do Menu

Por que o módulo do capacitor para a supressão de interferência eletromagnética pode manter o desempenho elétrico estável?

Por que o módulo do capacitor para a supressão de interferência eletromagnética pode manter o desempenho elétrico estável?

I. Materiais dielétricos de alta qualidade estavam uma base estável

(I) Dielétrico de cerâmica: uma combinação perfeita de alta estabilidade e adaptabilidade de alta frequência

Os materiais de cerâmica ocupam uma posição extremamente importante em Módulo de capacitores para supressão de interferência eletromagnética . Tomando capacitores de cerâmica multicamadas como exemplo, os dielétricos de cerâmica, como o titanato de bário comumente usados, têm muitas vantagens significativas. A alta constante dielétrica é uma das características pendentes desse tipo de dielétrica de cerâmica, que permite que os capacitores obtenham grande capacitância em um volume relativamente pequeno, o que é altamente consistente com a tendência de desenvolvimento de miniaturização e integração de dispositivos eletrônicos modernos. Em alguns dispositivos eletrônicos portáteis com requisitos de espaço extremamente rigorosos, como smartphones e tablets, esse pequeno volume e recurso de grande capacidade é particularmente importante, o que possibilita a utilização eficiente do espaço limitado dentro do dispositivo.

Mais importante, os dielétricos de cerâmica têm excelente estabilidade de temperatura. Em diferentes ambientes de temperatura operacional, sua capacitância muda muito pouco. Seja em um ambiente frio de baixa temperatura ou em um ambiente quente de alta temperatura, os dielétricos de cerâmica podem garantir que a capacitância do capacitor permaneça dentro de uma faixa relativamente estável. Em ambientes de temperatura extremamente baixa, como a temperatura de dezenas de graus abaixo de zero que alguns equipamentos eletrônicos externos podem enfrentar, a mudança de capacitância dos capacitores dielétricos de cerâmica ainda pode ser controlada em uma faixa muito pequena e a capacitância não cairá significativamente devido à baixa temperatura, garantindo assim a operação normal dos equipamentos em ambientes de baixa temperatura. Da mesma forma, em ambientes de alta temperatura, como o ambiente de alta temperatura que pode ser gerado por equipamentos industriais durante a operação de longo prazo, os capacitores dielétricos de cerâmica também podem funcionar de forma estável e a estabilidade da capacitância fornece uma garantia sólida para a operação contínua e confiável do equipamento.

Além disso, os dielétricos de cerâmica também têm um desempenho muito bom em circuitos de alta frequência. Com o desenvolvimento contínuo da tecnologia eletrônica, a frequência operacional de equipamentos eletrônicos está cada vez mais alta, e os requisitos de desempenho para capacitores em ambientes de alta frequência estão se tornando cada vez mais rigorosos. Em circuitos de alta frequência, como o cenário de supressão de ruído do modo comum de troca de fontes de alimentação, quando a frequência é tão alta quanto MHz ou até mais, alguns capacitores tradicionais geralmente apresentam efeitos de supressão insatisfatórios devido a problemas como indutância parasita. No entanto, produtos como capacitores de montagem de superfície Y usando dielétricos de cerâmica avançada mostram vantagens óbvias. Sua indutância parasitária pode ser reduzida a um nível extremamente baixo, e sua capacidade de supressão de alta frequência é bastante aprimorada. Em aplicações práticas, pode efetivamente reduzir a interferência do espectro de ruído do modo comum que se estende a centenas de MHz e acima, garantir a operação normal do circuito em um ambiente de alta frequência e fornecer um ambiente eletromagnético estável para a transmissão e processamento de sinais de alta velocidade.

(Ii) filme de polipropileno: uma escolha ideal para tensão de pulso

Para algumas aplicações especiais que requerem alta tolerância à tensão de pulso, o filme de polipropileno se tornou uma escolha dielétrica ideal. O filme de polipropileno tem sido amplamente utilizado em produtos como capacitores X2 que suprimem a interferência eletromagnética da fonte de alimentação. O filme de polipropileno possui uma série de excelentes propriedades que permitem trabalhar de forma estável em ambientes de alta tensão de pulso.

A alta resistência ao isolamento é uma das características importantes do filme de polipropileno. Isso significa que, durante a operação do capacitor, a corrente de vazamento através do dielétrico é extremamente pequena, o que pode efetivamente reduzir a perda de energia e melhorar a eficiência de trabalho do capacitor. Ao enfrentar alta tensão, o filme de polipropileno pode suportar uma grande resistência ao campo elétrico sem ser quebrada e tem forte força dielétrica. Ao mesmo tempo, sua tangente de perda é pequena, o que reduz ainda mais a perda de energia do capacitor durante a operação, controla efetivamente o fenômeno de aquecimento e é propício ao capacitor que mantém o desempenho estável sob condições de trabalho de alto teor de carga a longo prazo.

Em aplicações práticas, como em alguns equipamentos eletrônicos de energia, a fonte de alimentação pode ser impactada por várias tensões de pulso transitório, cuja amplitude pode ser tão alta quanto vários milhares de volts. Nesse caso, os capacitores que usam filme de polipropileno como dielétrico podem funcionar de forma estável sem quebra. Ele pode efetivamente reduzir a tensão de pulso transitório desnecessário na fonte de alimentação a um nível que o equipamento eletrônico pode suportar, atendendo aos requisitos estritas de equipamentos eletrônicos para estabilidade da fonte de alimentação. Mesmo em condições duras de trabalho em que os impactos de tensão de pulso de alta amplitude são frequentemente encontrados, os capacitores dielétricos de filme de polipropileno ainda podem manter um bom desempenho e fornecer funções confiáveis de filtragem e supressão de interferência para a operação estável do equipamento.

Ii. Processo de fabricação avançado esculpe a qualidade estável

(I) Processo de enrolamento: o controle preciso atinge o desempenho estável

Enrolamento do capacitor de filme

No processo de fazer capacitores de filmes com filme de polipropileno como dielétrico, o processo de enrolamento é um dos principais links que afetam o desempenho do capacitor. O controle de tensão durante o processo de enrolamento é crucial. Através de cálculo e ajuste precisos, a tensão enrolada pode ser razoavelmente definida de acordo com a largura, a espessura e outros parâmetros do filme, para que o aperto sinuoso possa ser mantido consistente. Ao fazer capacitores de alto desempenho que suprimem a interferência eletromagnética da fonte de alimentação, a tensão enrolada é determinada estritamente de acordo com uma fórmula específica. Esse controle preciso de tensão pode reduzir efetivamente a lacuna entre as membranas e as rugas da membrana, aumentando assim a tensão inicial livre do capacitor. Se a tensão sinuosa for muito grande, o filme pode ser sobrecarregado ou até rachado, afetando o desempenho do isolamento e a vida útil do capacitor; Se a tensão enrolada for muito pequena, o enrolamento não será apertado o suficiente, a lacuna entre as membranas aumentará e é fácil causar problemas como descarga parcial, que também reduzirá o desempenho do capacitor.

Ao mesmo tempo, a distância de desalinhamento entre os dois filmes durante o enrolamento também precisa ser estritamente controlada. O desalinhamento muito grande ou muito pequeno causará fraco contato entre a camada de filme e o spray de ouro, afetando assim o desempenho geral do capacitor. No processo de pulverização de ouro, um bom contato entre a camada de filme e a pulverização de ouro pode garantir a condução efetiva da corrente e reduzir a resistência ao contato. Se o contato for ruim, durante a operação do capacitor, especialmente no caso de teste ou descarga de pulso de alta corrente, o produto aquece devido a grandes perdas e pode até causar falha. Além disso, os rolos na máquina de enrolamento que estão em contato com a camada de metal devem ser mantidos limpos e funcionando sem problemas. Como as impurezas na superfície do rolo ou na operação não suaves podem causar tensão longitudinal na camada de metal, uma vez que a camada de metal for tensa, a perda do capacitor aumentará e o desempenho elétrico será seriamente afetado. Ao controlar com precisão esses parâmetros e links -chave no processo de enrolamento, é possível garantir que o capacitor de filme mantenha uma boa estrutura interna durante o processo de fabricação, estabelecendo uma base sólida para seu desempenho elétrico estável.

Empilhamento de capacitores de cerâmica multicamada

Os capacitores de cerâmica multicamadas são fabricados usando um processo de empilhamento exclusivo. Esse processo requer múltiplas camadas dielétricas de cerâmica e camadas de eletrodo são empilhadas alternadamente e depois sinterizadas em alta temperatura para formar um todo. Durante o processo de empilhamento, requisitos extremamente altos são colocados na espessura e precisão do alinhamento de cada camada. O controle preciso da espessura de cada camada está diretamente relacionado à precisão da capacitância e à estabilidade do capacitor. Se a espessura de uma certa camada de cerâmica dielétrica se desviar, a capacitância de todo o capacitor poderá se desviar do valor do projeto, afetando sua filtragem, acoplamento e outras funções no circuito. Da mesma forma, a espessura irregular da camada de eletrodo também afetará as características da resistência e o desempenho da condução atual do capacitor.

A precisão do alinhamento entre a camada do eletrodo e a camada dielétrica de cerâmica tem uma influência importante na distribuição interna do campo elétrico do capacitor. Se a camada do eletrodo e a camada dielétrica de cerâmica não estiverem alinhadas com precisão, a distribuição do campo elétrico será desigual e a força do campo elétrico pode ser muito alta em algumas áreas locais, o que pode causar facilmente problemas como a quebra local do capacitor, afetando seriamente sua confiabilidade e serviço de serviço. Através de equipamentos avançados de fabricação e controle preciso do processo, a precisão da espessura e alinhamento de cada camada pode ser controlada com precisão. Some high-end multilayer ceramic capacitor manufacturing processes can achieve extremely thin dielectric layers and fine electrode patterns, which not only further improves the performance of the capacitor, such as improving its withstand voltage performance and reducing equivalent series resistance, but also meets the needs of continuous miniaturization of electronic equipment, enabling capacitors to achieve more stable and efficient electrical performance in a smaller volume.

(Ii) Processo de pulverização e embalagem de ouro: proteção total para garantir uma operação estável

Processo de pulverização de ouro

Processo de pulverização de ouro is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

Em termos de seleção de material, por exemplo, ao usar um filme de evaporação de alumínio de zinco com bordas espessadas, a fim de reduzir a resistência ao contato, o material de zinco puro pode ser usado como primer primeiro e, em seguida, o fio da liga de zinco pode ser pulverizado. Essa combinação de material pode melhorar o contato com zinco e zinco, melhorando assim a condutividade entre a camada de pulverização de ouro e o eletrodo de evaporação. Em termos de controle de parâmetros do processo, a distância entre o bico de pulverização de ouro e a face final do núcleo é geralmente controlada em um intervalo específico, geralmente cerca de 190 mm. Uma distância muito grande pode causar pulverização desigual de ouro e afetar a qualidade da camada de pulverização de ouro; Uma distância muito pequena pode causar danos ao núcleo. Porque a presença de impurezas pode afetar a adesão e a condutividade do material de pulverização de ouro. A espessura apropriada pode não apenas garantir que a camada de pulverização de ouro tenha boa condutividade, mas também evitar aumentos de custos ou outros problemas de desempenho causados pela espessura excessiva. Através da seleção e controle cuidadosos do material de pulverização de ouro e dos parâmetros de processo, pode garantir que a camada de pulverização de ouro tenha um bom contato com o eletrodo de evaporação, reduzir a resistência ao contato do capacitor e melhorar sua estabilidade e confiabilidade em condições de trabalho, como a alta corrente.

Processo de embalagem

O processo de embalagem tem um impacto vital no desempenho da proteção e na vida útil do capacitor de supressão da interferência eletromagnética. Os materiais de embalagem comumente usados incluem plásticos de engenharia PBT com boa retardância de chama, resina epóxi, etc. Materiais de embalagem diferentes têm suas próprias características. Os plásticos de engenharia do PBT têm boa resistência mecânica e retardância de chama, que podem fornecer proteção mecânica confiável aos capacitores para evitar danos causados pelo impacto externo durante o transporte, instalação e uso. Em algumas aplicações com altos requisitos de segurança, como módulos de energia de equipamentos eletrônicos, o retardamento de chama dos plásticos de engenharia do PBT pode efetivamente impedir incêndios e garantir a segurança do equipamento e do pessoal. A resina epóxi possui excelentes propriedades de vedação e isolamento elétrico. Durante o processo de embalagem, quando a resina epóxi é usada para envasamento, a uniformidade e a vedação do envasamento devem ser garantidas. O envasamento uniforme pode proteger completamente as partes internas do capacitor e evitar pontos fracos locais. Boa vedação pode impedir que impurezas como umidade e poeira entrem no capacitor. A intrusão de umidade pode causar corrosão das partes metálicas dentro do capacitor e afetar seu desempenho elétrico; O acúmulo de impurezas, como poeira, pode causar problemas como descarga local e reduzir a confiabilidade do capacitor. Após envasamento do capacitor, às vezes é necessário tratamento a vácuo. Ao fazer capacitores de alto desempenho para suprimir a interferência eletromagnética da fonte de alimentação, a pressão da máquina a vácuo precisa ser controlada a ≤ - 0,06 MPa, os tempos de bombeamento de vácuo precisam ser ≥ 3 vezes e finalmente assados. Ao controlar primeiro a temperatura de cozimento a 80 ° C por um certo período de tempo e depois elevar a temperatura para 95 ° C por um longo período de tempo, é possível remover efetivamente as bolhas que podem existir dentro, melhorar a qualidade da embalagem e aprimorar ainda mais o desempenho da proteção e a estabilidade do desempenho elétrico do capacitor.

PRODUTOS RECOMENDADOS

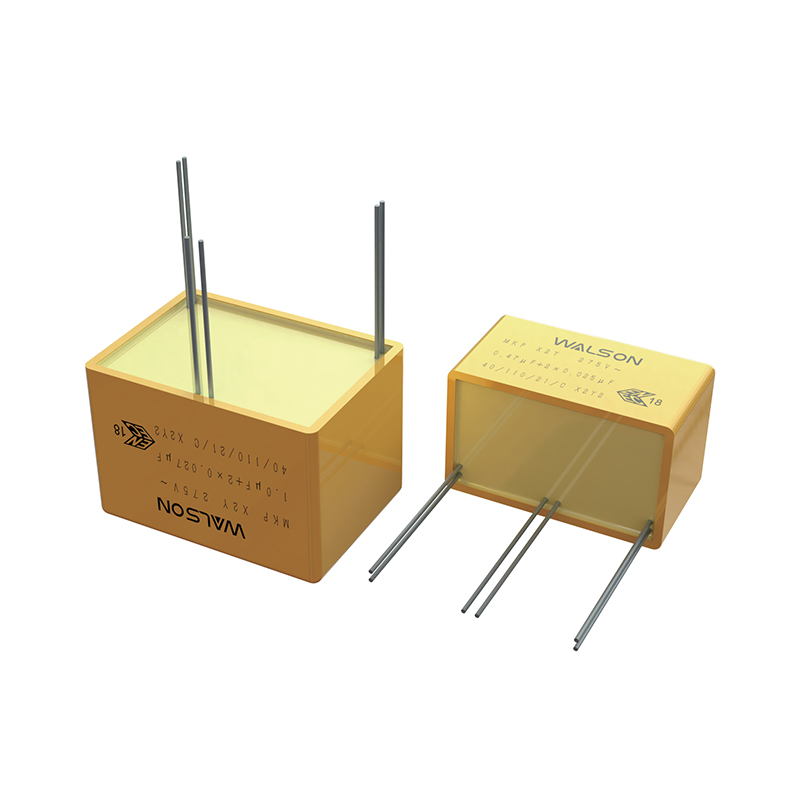

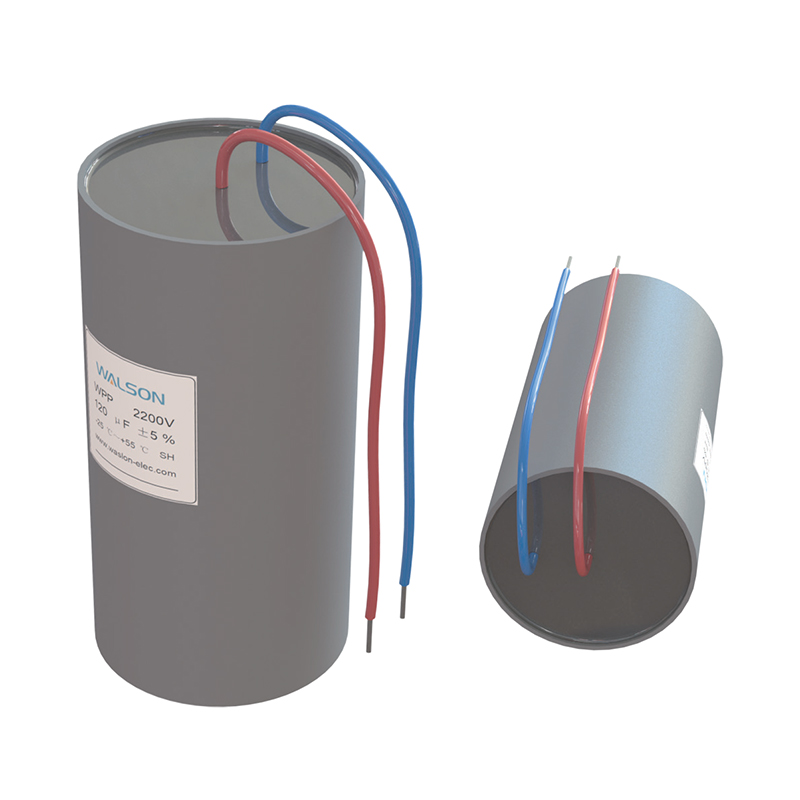

-

Capacitor de pulso de alta tensão WPH seires

Características: Carcaça isolada, tipo seco ... Ver mais

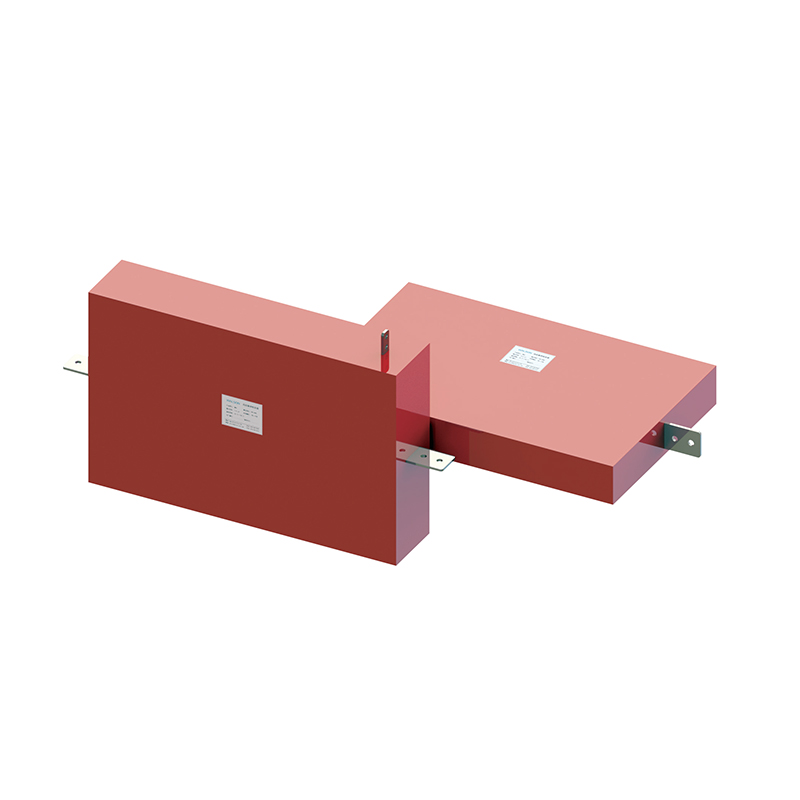

-

Capacitor de pulso de filme de polipropileno metalizado série WPP

Características: Encapsulado a seco com caixa ... Ver mais

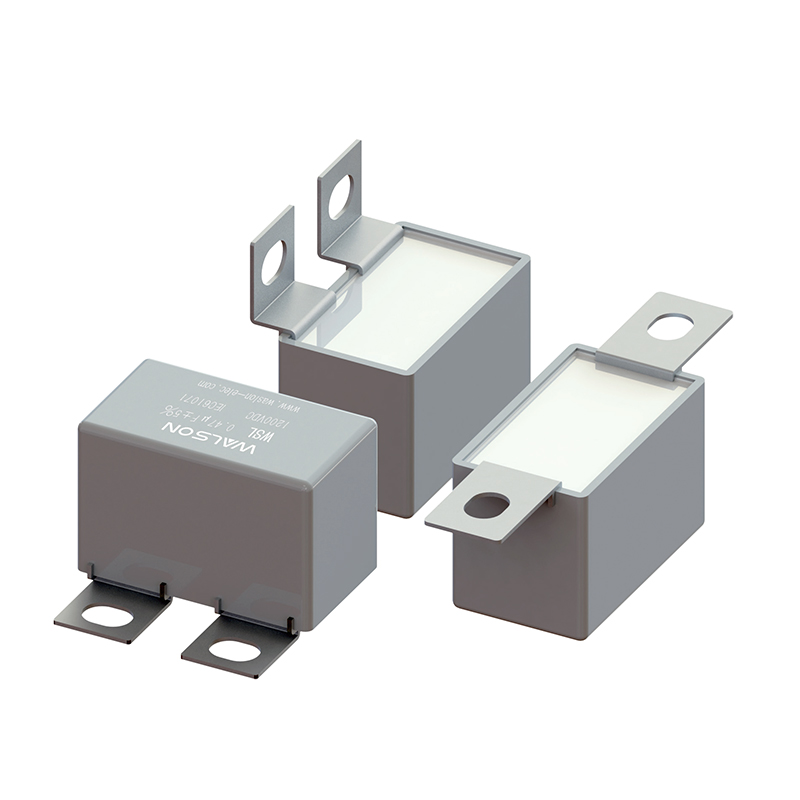

-

Capacitor amortecedor série WSL para IGBT (terminais Lug)

Características: Filme PP resistente a altas t... Ver mais

-

Capacitor de filtro CA monofásico/trifásico selado série WAS

Características: Filme de polipropileno metali... Ver mais

- Endereço : Nº 22, Xingye Road, cidade de Changjing, Jiangyin, cidade de Wuxi, província de Jiangsu

- CEP : 214104

- Telefone : +86 - 138 1203 1188

- Tel.: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-mail : [email protected] / [email protected]

- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

Direitos de autor e cópia; Eletrônica Co. de Wuxi Walson, Ltd. Capacitor de filme metalizado Fabricantes na China