- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

-

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

Menu Web

- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

Pesquisa De Produtos

Língua

Sair Do Menu

Pesquisa sobre processo de enrolamento e tecnologia de pós-processamento de CBB11 Capacitor de filme de polipropileno de folha indutiva de folha indutiva

Pesquisa sobre processo de enrolamento e tecnologia de pós-processamento de CBB11 Capacitor de filme de polipropileno de folha indutiva de folha indutiva

1. Processo de enrolamento de precisão de filme metalizado e camada dielétrica isolante

O processo de enrolamento é uma etapa essencial no processo de fabricação de CBB11 Capacitor de filme de polipropileno de folha indutiva e sua qualidade afeta diretamente o desempenho elétrico e a estabilidade mecânica do capacitor. Esse processo requer que o filme metalizado e a camada dielétrica isolante sejam feridas alternadamente de acordo com uma estrutura específica para formar um núcleo cilíndrico apertado e uniforme. Esse processo requer precisão extremamente alta do equipamento de produção e é necessário garantir que a tensão do filme durante o processo de enrolamento permaneça constante e moderada. A tensão excessiva pode causar facilmente deformação do filme ou danos à camada de metal, enquanto pouca tensão fará com que a estrutura do enrolamento seja solta, afetando a força mecânica e o desempenho elétrico do capacitor.

Durante o processo de enrolamento, o controle de alinhamento do filme também é crucial. Cada camada do filme deve manter o alinhamento preciso das arestas, e qualquer leve desvio pode causar distribuição desigual do campo elétrico dentro do capacitor, afetando assim sua tensão de resistência e vida útil. O moderno equipamento de produção avançado é geralmente equipado com um sistema de alinhamento fotoelétrico de alta precisão que pode monitorar e ajustar a posição do filme em tempo real para garantir a precisão do processo de enrolamento. Ao mesmo tempo, a velocidade de enrolamento também precisa ser cuidadosamente controlada. Velocidade muito rápida pode causar acumulação de estresse no filme, enquanto uma velocidade muito lenta afetará a eficiência da produção.

As condições de limpeza e temperatura e umidade do ambiente de enrolamento não devem ser ignoradas. Um ambiente limpo pode impedir que partículas estrangeiras sejam enroladas nas camadas de filme, enquanto a temperatura e a umidade adequadas ajudam a manter a estabilidade dimensional do filme. Somente através desses controles precisos o núcleo da ferida pode ter uma estrutura uniforme e densa, estabelecendo uma boa base para os processos subsequentes.

2. Processo de modelagem de prensagem a quente e seu impacto na estrutura do núcleo

O núcleo cilíndrico da ferida precisa ser moldado por prensagem a quente, o que é crucial para estabilizar a estrutura do capacitor. O processo de prensagem a quente é geralmente realizado em equipamentos especiais, e o estado de ligação ideal entre as camadas do filme principal é alcançado através de temperatura e pressão com precisão. A escolha da temperatura precisa levar em consideração as características do material de polipropileno, o que deve garantir um amolecimento suficiente para alcançar uma união estreita entre as camadas e evitar a temperatura excessiva que causa degradação do material ou alterações no desempenho da camada metálica.

A configuração dos parâmetros de pressão também requer cautela. A pressão moderada pode eliminar as pequenas lacunas formadas durante o processo de enrolamento e aumentar o contato entre as camadas, mas a pressão excessiva pode causar deformação do filme ou danificar a continuidade da camada de metal. O tempo de prensagem a quente também é uma variável de tecla. É necessário garantir que haja tempo suficiente para que o calor seja transferido uniformemente para o interior do núcleo, mas não deve demorar muito para evitar afetar a eficiência da produção.

O processo de prensagem a quente otimizado pode tornar o núcleo uma estrutura de rede tridimensional estável, melhorando significativamente a força mecânica e a estabilidade dimensional do capacitor. Um bom tratamento com prensagem a quente também pode melhorar o contato térmico entre as camadas de filme, que é propício à dissipação de calor do capacitor durante a operação. Além disso, esse processo também pode eliminar a tensão interna gerada durante o processo de enrolamento e reduzir as alterações de desempenho causadas pela liberação do estresse durante o uso do capacitor.

3. Processo de formação de eletrodos da face final e pontos técnicos

O núcleo após a prensagem a quente precisa formar uma conexão de eletrodo confiável nas duas faces das extremidades, que geralmente é alcançada através da pulverização de metal. O processo de formação de eletrodos desempenha um papel decisivo para garantir a baixa resistência ao contato e boa capacidade de condução de corrente do capacitor. Antes de pulverizar, a face final do núcleo precisa ser tratada corretamente para garantir que a camada de metal possa ser firmemente presa. Isso inclui a limpeza da face final para remover possíveis contaminantes e camadas de óxido e, às vezes, é necessário um leve processo de desbaste para aumentar a área da superfície.

A pulverização de metal é geralmente realizada usando a tecnologia de pulverização térmica, onde partículas de metal fundido são pulverizadas em alta velocidade na face final do núcleo. A escolha do material de spray precisa considerar sua condutividade, solda e compatibilidade com a fina camada de metal de filme. A espessura da camada de metal precisa ser controlada durante o processo de pulverização. Muito fino pode aumentar a resistência ao contato, enquanto muito espessa pode causar estresse mecânico ou adicionar volume desnecessário.

O processo de pulverização também precisa garantir que a camada de metal cubra a face inteira de extremidade uniformemente, evitando áreas descobertas ou espessura desigual. As linhas de produção modernas geralmente usam a tecnologia de pulverização rotativa para girar o núcleo a uma velocidade constante durante o processo de pulverização para obter um revestimento de metal uniforme. Após a pulverização, geralmente é necessário pós-tratamento apropriado, como o recozimento de baixa temperatura, para melhorar a coesão e a adesão da camada de metal.

Os eletrodos de face final de alta qualidade devem ter baixa resistência, alta resistência mecânica e boa estabilidade ambiental para manter conexões elétricas confiáveis ao longo da vida útil do capacitor. A qualidade desse processo afeta diretamente a resistência à série equivalente (ESR) e as características de frequência do capacitor e é um dos principais links para garantir o alto desempenho do capacitor.

4. Energizando o processo de tratamento e sua melhoria no desempenho do capacitor

O tratamento energizante é um processo especial no processo de fabricação de capacitores de filmes de polipropileno de alumínio metalizado indutivo. Ao aplicar um campo elétrico mais alto que a tensão de trabalho nominal ao capacitor em condições controladas, o desempenho dielétrico é otimizado e estabilizado. Esse processo pode efetivamente eliminar os defeitos microscópicos que podem existir no filme de polipropileno e melhorar significativamente a confiabilidade e a estabilidade a longo prazo do capacitor.

Durante o processo de energização, a aplicação da tensão precisa seguir um procedimento de reforço cuidadosamente projetado, geralmente usando um método de reforço passo a passo lento para permitir que o capacitor se adapte gradualmente à alta resistência do campo elétrico. O controle de temperatura do ambiente de processamento também é muito importante. A temperatura apropriada pode promover o ajuste da estrutura molecular do material dielétrico, mas a temperatura muito alta pode causar alterações nas propriedades do material. O tempo de energização precisa ser longo o suficiente para garantir o efeito do tratamento, mas não deve demorar muito para evitar afetar a eficiência da produção.

Um tratamento energizante projetado cientificamente pode trazer muitas melhorias no desempenho: ele pode "reparar" pontos fracos no dielétrico e formar uma estrutura isolante estável nessas áreas, induzindo a descarga local sob condições controladas; Esse processo pode equilibrar a distribuição do campo elétrico no dielétrico e reduzir o fenômeno da concentração de força de campo local; O tratamento energizante também pode estabilizar o valor da capacitância do capacitor e reduzir a deriva dos parâmetros durante o uso subsequente.

Vale ressaltar que o efeito do tratamento energizante é persistente, o que pode prolongar significativamente a vida útil do capacitor e melhorar sua confiabilidade em ambientes agressivos. Embora esse processo aumente os custos e o tempo de fabricação, é uma etapa chave indispensável para a produção de capacitores de alta qualidade.

V. Métodos de controle de qualidade para processo de enrolamento e pós-processamento

Para garantir que os processos de enrolamento e pós-processamento dos capacitores de filmes de polipropileno de folha metalizada indutivos atinjam os resultados esperados, um sistema rigoroso de controle de qualidade deve ser estabelecido. Esse sistema deve incluir vários links, como detecção on -line, monitoramento de processos e teste de produto acabado para formar uma rede abrangente de garantia de qualidade.

No processo de enrolamento, o monitoramento em tempo real da tensão e alinhamento do filme é um requisito básico. O equipamento avançado geralmente é equipado com sensores de alta precisão e sistemas de feedback que podem ajustar os parâmetros de processo em tempo real. Também é necessário amostrar regularmente e verificar a estrutura transversal do núcleo de enrolamento para avaliar visualmente a qualidade do enrolamento. O processo de prensagem a quente requer o monitoramento dos parâmetros da chave, como temperatura, pressão e tempo para garantir a consistência das condições de processamento para cada lote de produtos.

Para o processo de formação de eletrodos da face final, o teste de resistência ao contato e a inspeção visual são comumente usados métodos de controle de qualidade. A qualidade da pulverização pode ser avaliada pela amostragem e medição da condutividade do eletrodo e observando a uniformidade do revestimento. O processo de empoderamento requer registrar os parâmetros de processamento de cada lote de produtos e verificar o efeito de processamento por meio de um teste de tensão de resistência.

A verificação final da qualidade deve incluir testes de parâmetros -chave, como capacidade do capacitor, ângulo de perda, resistência ao isolamento e resistência à tensão. Para aplicações com requisitos de alta confiabilidade, testes ambientais e testes de vida acelerada também são necessários para avaliar de forma abrangente o desempenho do produto. Ao estabelecer um sistema completo de rastreabilidade de qualidade, os dados de desempenho de cada capacitor podem estar associados aos seus parâmetros do processo de produção, fornecendo suporte de dados para otimização de processos.

PRODUTOS RECOMENDADOS

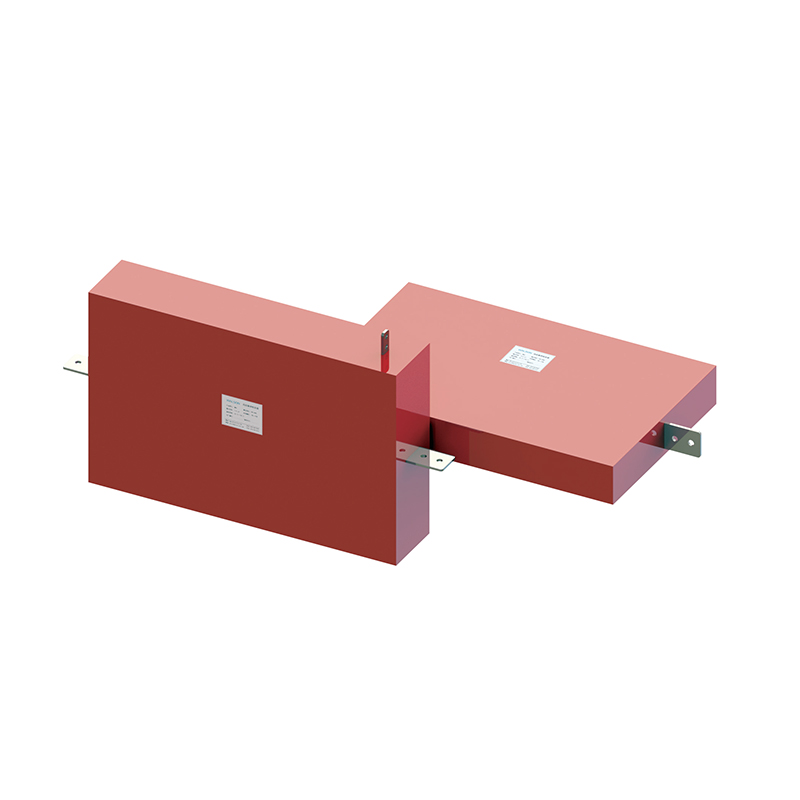

-

Capacitor de pulso de alta tensão WPH seires

Características: Carcaça isolada, tipo seco ... Ver mais

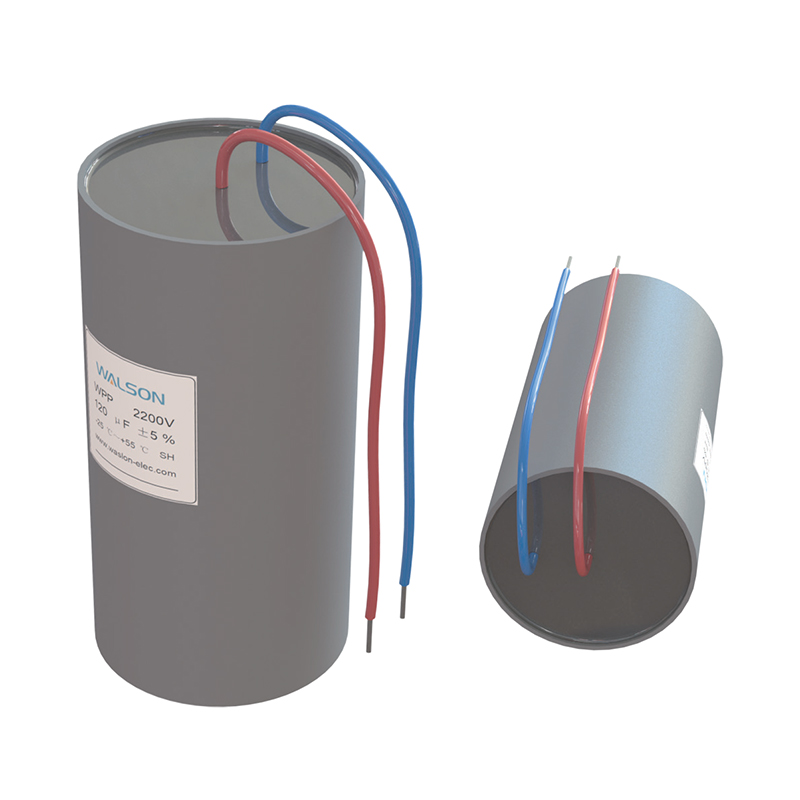

-

Capacitor de pulso de filme de polipropileno metalizado série WPP

Características: Encapsulado a seco com caixa ... Ver mais

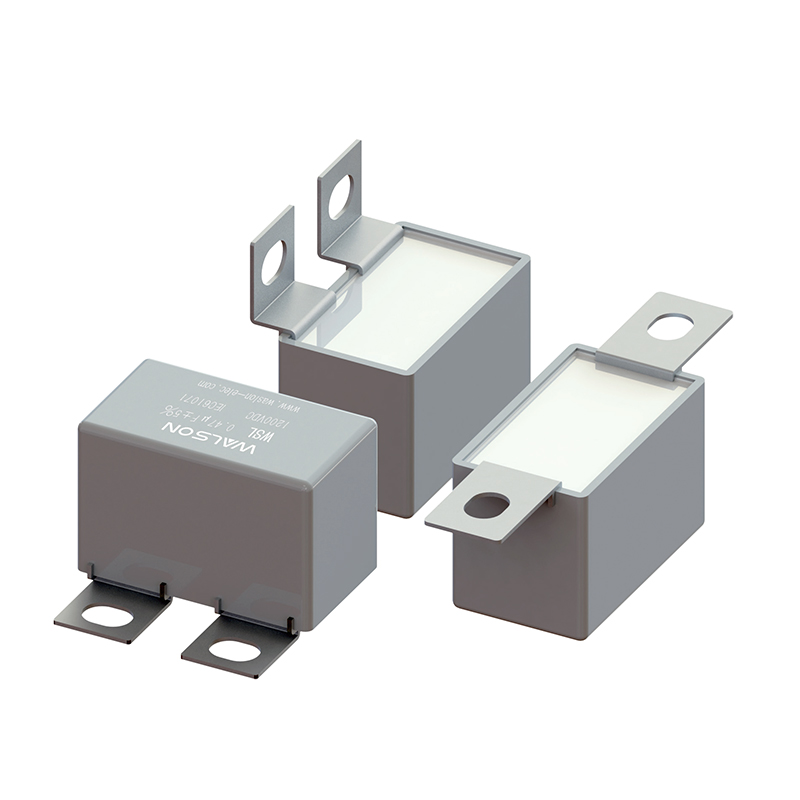

-

Capacitor amortecedor série WSL para IGBT (terminais Lug)

Características: Filme PP resistente a altas t... Ver mais

-

Capacitor de filtro CA monofásico/trifásico selado série WAS

Características: Filme de polipropileno metali... Ver mais

- Endereço : Nº 22, Xingye Road, cidade de Changjing, Jiangyin, cidade de Wuxi, província de Jiangsu

- CEP : 214104

- Telefone : +86 - 138 1203 1188

- Tel.: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-mail : [email protected] / [email protected]

- Lar

- Produtos

- Aplicativos

- Capacitores para Eletrodomésticos

- Capacitores para fonte de alimentação

- Capacitores para iluminação LED

- Capacitores para dispositivos móveis e DSL

- Capacitores para automóveis e veículos

- Capacitores para Inversores Fotovoltaicos

- Capacitores para usinas eólicas

- Capacitores para Sistemas de Energia Renovável

- Capacitores para aquecimento por indução

- Capacitores para Equipamentos Médicos

- Capacitores para Controle Industrial

- Capacitores para Energia Elétrica

- Capacitores para trânsito ferroviário

- Capacitores para Smart Grid

- Capacitores para Universidade e Instituto de Pesquisa (Física de Altas Energias)

- Sobre nós

- Notícias

- Contate-nos

Direitos de autor e cópia; Eletrônica Co. de Wuxi Walson, Ltd. Capacitor de filme metalizado Fabricantes na China